- رسانه سیماب

- مجله تخصصی رزین

- مبانی چاپ فلکسوگرافی- بخش 2

مبانی چاپ فلکسوگرافی- بخش 2

فلکسوگرافی

روش دیگر طبقه بندی کلیشه های چاپ فلکسوگرافی بر اساس ساخت آن هاست که در زیر موارد آن مشخص می شود:

_ دارای لایه قابل پخت با نور ، که بر اثر قرار گرفتن در معرض نور نقاط تصویری کلیشه پخته می شوند و سپس قسمت های پخته نشده شسته می شود و کلیشه روی آن شکل می گیرد

_ دارای یک لایه با قابلیت حکاکی مستقیم ، که امکان حذف عناصر غیر چاپی تحت تأثیر تابش لیزر را فراهم می کند.

کلیشه هایی که قسمت های غیر تصویری آن شسته می شوند صفحات به شرح زیر تقسیم می شوند:

_ قابل شستشو با مخلوطی از حلال ها ،

_قابل شستشو با آب.

روش مهم دیگر برای طبقه بندی صفحات چاپ فلکسوگرافی ، طبقه بندی آنها بر اساس نوع جوهرهای چاپی مورد استفاده است که در آن از انواع جوهرهای زیر استفاده می شود:

_ بر پایه آب،

_ الکل (حاوی حداکثر 15 % اتیل استات و تا %5 کتون) ،

_ حلال (حاوی حداکثر 35٪ متیل اتیل کتون و حداکثر 15٪ سایر کتونها و مخلوط آنها) ،

_ جوهر های پخت شونده با UV.

انتخاب صفحات چاپ مناسب برای نوع جوهرهای مورد استفاده در فرآیند چاپ از اهمیت ویژه ای برخوردار است. انتخاب اشتباه می تواند منجر به تورم صفحات در حین چاپ شود ، که بر کیفیت چاپ تأثیر منفی می گذارد و حفظ رنگ همانندی الگوی چاپ را برای کل دوره چاپ غیرممکن می کند.

پارامترهایی که کیفیت صفحه چاپ و سپس چاپ را تعیین می کنند عبارتند از: زبری سطح ، انرژی آزاد سطح ، وضوح نقطه ، شکل نقطه ، زاویه شانه نقطه ، سطح نقطه ، عمق دره نقطه و وضوح خط. این موارد به زمان قرار گرفتن در معرض UVA و قرار گرفتن در معرض تابش اضافی UVC بستگی دارند. تابش شدید UVA در طی تولید صفحات دیجیتال فلکسوگرافی منجر به افزایش نقاط تصویری روی صفحه چاپ می شود. با این حال ، قرار گرفتن در معرض تابش اضافی UVC باعث بزرگتر شدن نقاط تصویری چاپ می شود. قرار گرفتن در معرض طولانی UVA نیز باعث کاهش عمق برجستگی می شود. صفحات فلکسوگرافی دیجیتال به صفحات این امکان را می دهد که از 1٪ تا 98٪ مقدار تون رنگی چاپ را بدست آورند ، در حالی که برای صفحات معمولی ، این مقدار از 10٪ تا 85٪ است.

کیفیت تصویر چاپی به شکل نقاط ، عمق برجستگی و … بستگی دارد. تهیه کوچکترین نقاط تصویری و استفاده بعدی از آنها در فرایندهای چاپ امری مشکل ساز است. نقاط تولید شده در فرایندهای دیجیتال ، نقاط برجسته تصویری با شکل مخروطی هستند. از معایب این روش این است کوچکترین آنها در مرحله تولید حذف می شود یا بعداً هنگام چاپ روی ماشین از بین می رود.

نصب صفحه چاپ بر روی سیلندر چاپ با استفاده از نوار نصب – یک نوار چسب دو طرفه- انجام می شود. ضخامت آن از 0.38 تا 1.57 میلی متر است. برای چاپ برچسب ها و مواد بسته بندی انعطاف پذیر ، نوارهای فشرده سازی با ضخامت کاهش یافته ، از 0.15 تا 0.55 میلی متر ، بیشتر استفاده می شود. از نوارهایی با ضخامت بالا در مواقعی که برای جبران اختلاف ضخامت صفحه چاپ و استوانه استفاده می شود ، استفاده می شود. علاوه بر ضخامت ، نوارها دارای مقادیر سختی مختلفی هستند که کیفیت چاپ ها را تعیین می کند. انتخاب نوار به نوع کار چاپ بستگی دارد و امکان بهینه سازی روند چاپ را فراهم می کند. برای زمینه های جامد از نوارهای سخت استفاده می شود. از نوار های نرم برای چاپ هایی که با وضوح بالا استفاده می شود.

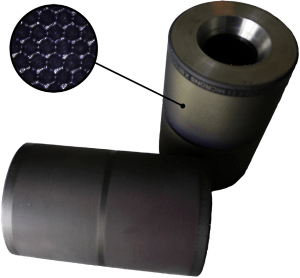

غلتک آنیلوکس

غلتک های آنیلوکس وظیفه انتقال مقدار مناسب جوهر از واحد جوهر به کلیشه چاپ منعطف (که قبلا در ارتباط با آن توضیح داده شد) را بر عهده دارند. این غلتک ها از هسته فولادی یا آلومینیومی ساخته شده است که با الیاف سرامیک یا کربن پوشانده شده است. بسته به عرض دستگاه و ساخت غلتک آنیلوکس ، وزن غلتک ها می تواند از یک ده یا چند صد کیلوگرم باشد. تمام سطح سیلندر با سلولهای جوهر با اندازه های مختلف از ده یا چندین ده میکرومتر پوشانده شده است که در آن جوهر چاپ پر می شود (شکل 5). مازاد جوهر توسط اصطلاحاً تیغه پزشک از سطح استوانه برداشته می شود.

شکل 5 تصویری از یک غلتک آنیلوکس

مقدار جوهر منتقل شده از انیلوکس به پارامترهای سیلندر و خصوصیات رئولوژیکی جوهر چاپ بستگی دارد. مهمترین پارامترهای مشخص کننده غلتک آنیلوکس به شرح زیر است:

_ تعداد سلول های جوهر در سطح استوانه ،

_ ظرفیت جوهر [سانتی متر مکعب در متر مربع] ،

_ سایر خصوصیات سلولهای جوهر:

_ شکل سلول جوهر ،

_ عمق سلول جوهر ،

_ (دهانه) عرض سلول جوهر ،

_ ضخامت دیواره سلول مرکب ،

_ نسبت عمق و عرض دیواره سلول جوهر به عرض آن ،

_ زاویه سلول جوهر ،

_ خصوصیات سطح استوانه ها.

هر سیلندر باید دارای مشخصات خود در یک مکان قابل مشاهده باشد که به چاپگر اجازه می دهد تا آنها را برای یک سفارش خاص انتخاب کند.

تعداد سلول های انیلوکس در واحد سطح یک پارامتر اساسی است که مشخصه غلتک آنیلوکس است. این پارامتر تعداد سلولهای جوهر ساخته شده در طول 1 سانتی متر مربع یا 1 اینچ مربع را مشخص می کند. انیلوکس هایی که در حال حاضر معمولاً در صنعت چاپ استفاده می شود ، محدوده ی بین 50 تا 800 عدد در هر سانتی متر است.

پارامتر اصلی دیگری که غلتک آنیلوکس را توصیف می کند ظرفیت جوهر است. این پارامتر به شما اجازه می دهد مقدار جوهری که توسط یک سیلندر منتقل می شود ، تخمین بزنید. در طی مراحل چاپ سلولهای جوهر به طور کامل تخلیه نمی شوند. فرض بر این است که فقط 40-60٪ جوهر از یک سلول جوهر بر روی صفحه چاپ منتقل می شود. ظرفیت جوهر غلتک های آنیلوکس در حال حاضر مورد استفاده از 0.95 تا 13.5 سانتی متر مکعب در متر مربع است. دامنه ظرفیت های مورد استفاده در چاپخانه به نوع آثار چاپی بستگی دارد. استوانه هایی با ظرفیت جوهر یکسان اما تعداد سلول متفاوت و همچنین استوانه هایی با ظرفیت های مختلف و تعداد سلول یکسان در بازار وجود دارند.

پارامتر بسیار مهم دیگر غلتک های آنیلوکس زاویه ساخت سلول های جوهر نسبت به محور سیلندر است (شکل 6). زاویه 60 درجه که بهینه در نظر گرفته می شود ، در حال حاضر معمولاً توسط همه تولیدکنندگان انیلوکس استفاده می شود. اگرچه سیلندرهایی نیز وجود دارند که دارای زاویه 30 درجه و 45 درجه هستند. وجود زاویه قرارگیری سلولهای جوهر نسبت به محور سیلندر برای جلوگیری از اثر مویر بر روی چاپ لازم است.

شکل 6 زاویه ی سلول ها نسبت به محور آنیلوکس: (a) 30 درجه (b) 45 درجه (c) 60 درجه

شکل سلولهای جوهر نیز در میزان جوهر منتقل شده تأثیر بسزایی دارد. در حال حاضر ، سلولهای جوهری که بیشتر مورد استفاده قرار می گیرند سلولهای شش ضلعی مقطع لانه زنبوری هستند. انواع دیگر که کمتر شایع هستند سلولهای جوهر هستند که دارای ساختار هرمی شکل هستند.

قطر سلول مرکب ، که مستقیماً به تعداد سلول های روی غلتک آنیلوکس بستگی دارد ، عامل دیگری است که بر کیفیت فرآیند تأثیر می گذارد. این پارامتر باید کوچکتر از قطر کوچکترین نقطه تصویری روی غلتک کلیشه باشد. در غیر این صورت ، راس نقطه در سلول فرو رفته و در جوهر غوطه ور می شود. در نتیجه ، جوهر نه تنها توسط سطح کارکرد نقطه ی تصویری ، بلکه توسط لبه های جانبی نیز منتقل می شود. این امر باعث افزایش بیش از حد در درجه پوشش شطرنجی چاپ می شود که با گذشت زمان چاپ بیشتر هم می شود.

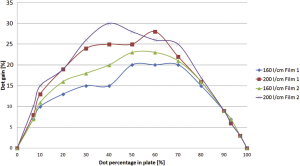

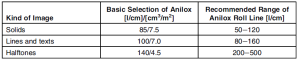

انتخاب مناسب سیلندر در کیفیت چاپ به دست آمده، چگالی نوری (ضخامت لایه ثابت جوهر) ، افزایش نقاط چاپی در صفحه ی چاپ(شکل 7) و نمایش کلیه عناصر را تعیین می کند. اگر کسی غلطک آنیلوکس را با انتقال جوهر بسیار زیاد (تعداد سلول های بسیار کم) انتخاب کند ، افزایش جوهر در نقاط چاپی بیشتر از حد توصیه شده خواهد بود و خطر دوباره تولید نامناسب الگوی چاپ شده از لحاظ روشنایی و غنای رنگی وجود دارد انتخاب یک استوانه با تعداد سلول های زیاد باعث انتقال جوهر بسیار کمی می شود که منجر به اشباع رنگ بسیار کم ، از دست دادن عمق تونال تصویر و چاپ کم رنگ می شود. برای چاپ روی یک زیر آیند پلاستیکی ، از غلتک های انیلوکس با تعداد سلول های بالاتر و ظرفیت جوهر کمتر نسبت به کاغذ استفاده می شود. تعداد سلول های نمونه بسته به نوع عملکرد در جدول 1 نشان داده شده است.

شکل 7 هاله افتاده و بزرگ شدن در نقاط تصویری در چاب با انیلوکس های با تعدا سلول 160 و 200 عدد در سانتی متر بر روی دو فیلم متفاوت

جدول 1 پارامتر های مناسب غلتک انیلوکس برای کار های مختلف چاپی

ادامه دارد…

گردآورنده: مهندس محسن پنجه علی- شرکت سیماب رزین

منبع: J. Izdebska, Flexographic Printing, In: J. Izdebska, S. Thomas, PRINTING ON POLYMERS Fundamentals and Applications, 2nd edition, Elsevier Inc., 2016, p 180-198.

بخوانید: مبانی چاپ فلکسوگرافی- بخش 1

دستهبندی رسانه

مقالات

آنتی فوم ها، ضد کف ها و دی فومر ها

- ۶ شهریور ۱۴۰۲

تکنولوژی فلوکینگ- بخش 2

- ۲۱ مرداد ۱۴۰۲

تکنولوژی فلوکینگ- بخش 1

- ۲۱ مرداد ۱۴۰۲