لطفا اطلاعات خود را وارد کنید

اطلاعات شما با موفقیت ثبت شد. لطفا کد تأیید را وارد کنید.

اطلاعات شما با موفقیت تأیید شد.

دانلود کاتالوگاطلاعات شما با موفقیت ثبت شد. لطفا کد تأیید را وارد کنید.

اطلاعات شما با موفقیت تأیید شد.

دانلود کاتالوگ

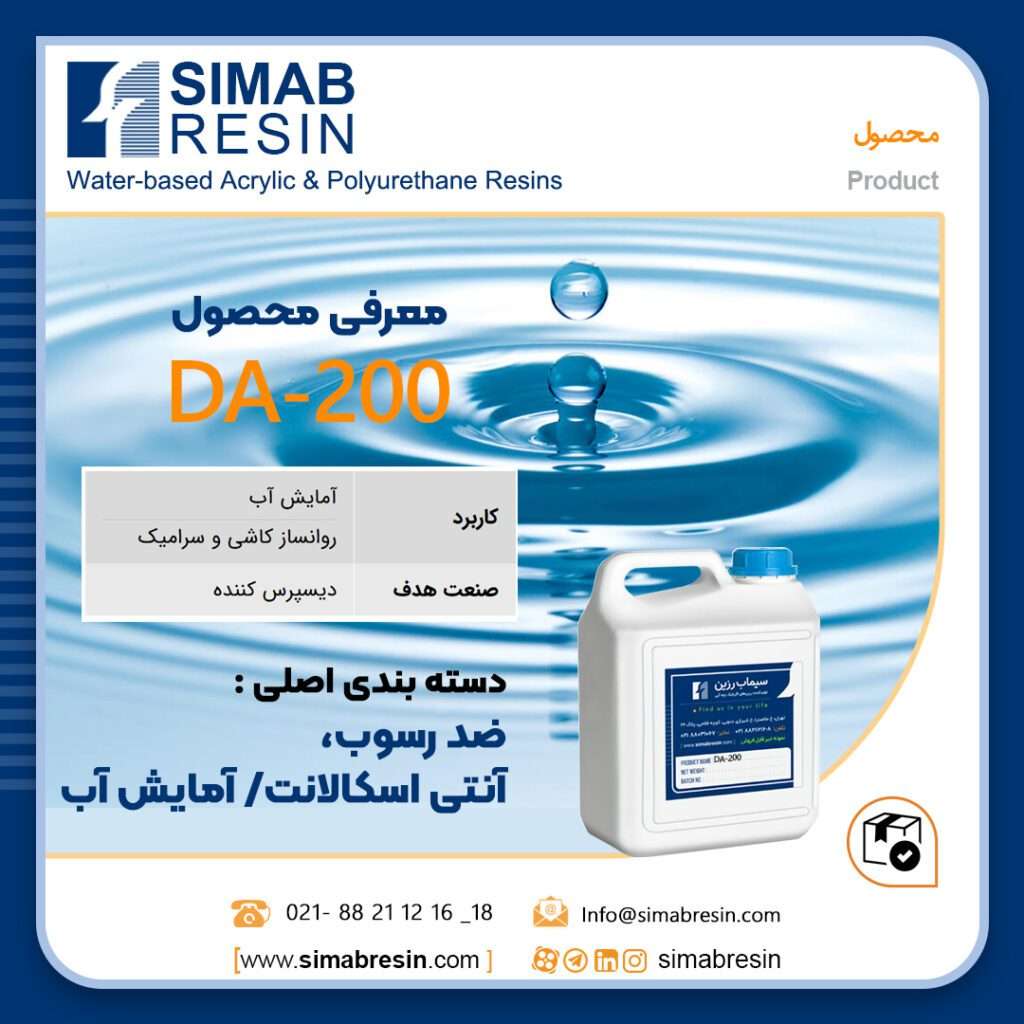

سیماکریل DA-200 محصول با کیفیت بالا تولیدی شرکت سیماب رزین

دسته بندی:

ضد رسوب، آنتی اسکالانت/ آمایش آب

معرفی:

سیماکریل DA-200 فرم اسیدی هموپلیمر پلی آکریلیک اسید با جرم مولکولی پایین می باشد که به عنوان ضد رسوب یا آنتی اسکالانت در سیستم های آبی صنعتی نظیر: تبخیرکنندهها، برج های خنک کننده، مبدل های حرارتی، دستگاههای آب شیرین کن با سیستم اسمز معکوس و … کاربرد دارد.

بازدارنده رسوب با کربوکسیلیک اسید نه تنها اثر بازدارندگی خوبی بر روی تشکیل ترکیبات کریستالی دارد، بلکه دارای اثر پراکندگی نیز هست. جرم مولکولی این رزین حدود 5000 بوده و قابلیت دیسپرس رنج وسیعی از پیگمنت ها و ذرات معدنی خاک را دارد. به طور کلی، وزن مولکولی تأثیر زیادی در مهار رسوب دارد. پلی آکریلیک اسید با تعداد گروه کربوکسیل آزاد بیشتر، خاصیت بازدارندگی بیشتری از خود نشان میدهد.

مزایا

سازگاری با انواع دیسپرس کننده ها و بازدارنده های معدنی و عملکرد مناسب در شرایط دمایی مختلف و پایداری در حضور هیپوکلرات ها از خواص بارز این رزین است. از ویژگی های این محصول، عملکرد قابل قبول در در رنج دما و pH مختلف است. کاهش ویسکوزیته و حفظ آن در طول فرآیند و مدت زمان انبارداری آن را به یک محصول موتر در صنایع مختلف تبدیل کرده است. در صورت نیاز با توجه به موارد مصرف، میتوان با استفاده از یک قلیای ضعیف pH آن را در محدوده 2 تا 7 تغییر داد.

کاربردها

ضد رسوب در برج های خنک کننده

ضد رسوب در بویلرها

ضد رسوب در مبدل های حرارتی

بازدارنده رسوب کلسیم کربنات و کلسیم سولفات

پایدارکننده یونهای Fe2+ و Zn2+

ضد رسوب در دستگاه های آب شیرین کن (RO)

صنایع کاغذسازی در تولید خمیر کاغذ

صنایع قند و شکر

آب های مصرفی در برج های خنک کن و بویلر ها حاوی سختی بالایی هستند که به دلیل وجود یون های منیزیم و کلسیم می باشد. وقتی دما بالا میرود این ذرات به صورت رسوب های نامحلول و سخت در می آیند که روی دیواره بدنه بویلر ها رسوب داده و باعث ایجاد خوردگی و کاهش طول عمر بدنه بویلر ها میشوند. برای جلوگیری از این موضوع از مواد ضد رسوب یا آنتی اسکالانت در داخل آب برج های خنک کن استفاده میشود که موجب حذف یون های سنگین و عدم رسوب آن ها در حین فرآیند میشوند.

برای دریافت نمونه با کارشناسان شرکت سیماب رزین تماس بگیرید.