- رسانه سیماب

- مجله تخصصی رزین

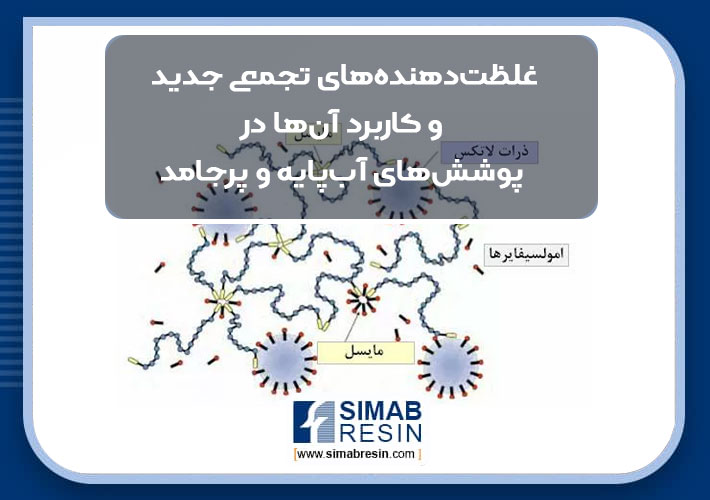

- غلظت دهنده های تجمعی جدید و کاربرد آن ها در پوشش های آب پایه و پرجامد – بخش 3

غلظت دهنده های تجمعی جدید و کاربرد آن ها در پوشش های آب پایه و پرجامد – بخش 3

غلظت دهنده های تجمعی

ویژگیهای کارکردی

همانطور که پیشتر نیز گفته شد، غلظت دهنده های تجمعی PUR تنها از طریق برهمکنش با سایر اجزای سامانهی پوشش عمل میکنند. این موضوع نشان میدهد که عملکرد غلظتدهندگی نهایی نهتنها بهنوع، کیفیت و مقدار غلظتدهنده PUR بستگی دارد، بلکه بهسایر اجزای سامانهی پوشش نیز وابسته است. این موضوع قطعاً بهخواص ذرات دیسپرسیون پلیمری و همچنین ترکیب فاز مایع مرتبط است. با توجه بهنتایج عملی، بدیهی است که میان اثر غلظتدهندگی و سطح کل ذرات دیسپرسیون یک رابطه وجود دارد؛ بهشکلی که در صورت افزایش سطح کل، غلظتدهندگی بیشتری مشاهده خواهد شد. همچنین، حلالهای آلی محلول در آب و عاملهای فعالسطحی آنیونی، ویسکوزیته را (بهطور عمده در محدودهی سرعت برشی پایین) کاهش میدهند. برعکس، عاملهای انعقاد نامحلول در آب، سبب افزایش غلیظشدن در اثر سرعت برشی بالا خواهد شد. در صورت تنظیم فرمول پوشش متناسب با تمامی مواد و شرایط موجود در فرمولاسیون، انبارداری و کارکرد، عملکرد بهینه حاصل میشود. ساختار ایجادشده میان غلظتدهندههای تجمعی PUR و ذرات امولسیون، در برابر اثرهای مکانیکی نسبتاً مقاوم است و منجر بهیک رفتار تقریباً نیوتنی میشود.

بهینهسازی بیشتر برای ویسکوزیته با سرعت برشی شدیداً بالا با استفاده از ترکیبی از یک غلظتدهندهی استاندارد یا غلظتدهنده با سرعت برشی متوسط، با یک غلظتدهندهی تجمعی با سرعت برشی بالا (همانطور که در بخش سازوکار غلظتدهندگی توضیح داده شده است) بدست خواهد آمد. مزیت افزایش بیشتر ویسکوزیته با سرعت برشی بالا عمدتاً در رنگهای با غلظت بحرانی حجمی (PVC) پایین و براقیت بالا مشاهده میشود. با این وجود، غلظتدهندههای با سرعت برشی بالا نیز ممکن است همراه با غلظتدهندههای معمولی با برشی پایین بهمنظور افزایش میزان برسخوری استفاده شود.

خواصی از قبیل جریان و همترازی یک لایهی رنگ تا حدود زیادی توسط ویسکوزیته در محدودهی سرعت برشی پایین و میانه، بهطور معمول در محدودهای بین 01/0 تا 1 برثانیه تعیین میشود. خواص غلظتدهندگی غلظتدهندههای پلییورتانی در این محدوده، بهعنوان مثال بسیار ضعیفتر از اثر غلظتدهندگی غلظتدهندهی سلولزی است. این موضوع، بیانگر بهبود خواص جریانپذیری و همترازی رنگ بر اساس غلظتدهندههای تجمعی در مقایسه با رنگهای غلیظشده با غلظتدهندههای سلولزی است. اثر غلظتدهندگی بالا در محدودهی با سرعت برشی بالا، بیانگر بهبود خاصیت برسخوری (که منجر بهایجاد فیلم بهتر در حین اعمال میشود) در مقایسه با، بهعنوان مثال، غلظتدهندهی سلولزی است. این ویسکوزیتهی بالا در شرایط سرعت برشی بالا، سبب بهبود تشکیل فیلم، افزایش ضخامت لایه و در نتیجه بهبود کدورت لایهی رنگ است و میتوان بهپوشش تکلایهای دست یافت. غلظتدهندههای تجمعی مانع از پاشش در هنگام اعمال میشوند و این موضوع بهدلیل وزن مولکولی نسبتاً پایین مولکول PUR است. دقیقاً بهدلیل همین تمایل پایین بهپاشش، از غلظتدهندههای تجمعی PUR در رنگهای دیسپرسیونی با محتوای رنگدانهی متوسط تا زیاد استفاده میشود و عموماً با یک غلظتدهندهی سلولزی نیز ترکیب می شوند.

غلظتدهنده های تجمعی در پوششهای حلالپایه – یک دستهبندی جدید برای غلظتدهندههای مایع مورد استفاده در پوششهای حلالپایه

فرمولاسیونهای معمول رنگهای حلالپایه عموماً یک رفتار جریانپذیری تقریباً نیوتنی را از خود نشان میدهند و از این نظر نسبت به سامانههای رنگ دیسپرسیونی تفاوت چشمگیری دارند. غلظتدهندهها بهمنظور تنظیم ویسکوزیته، بهعنوان مثال، برای جلوگیری از شُرهکردن در طول تشکیل فیلم و یا کاهش رسوب رنگدانه اضافه میشوند. برخلاف پوششهای آبپایه، پوششهای حلالپایه بهجای ذرات پلیمری پراکنده توسط مولکولهای حلشدهی رزین شناسایی میشوند. بنابراین هر نوع غلظتدهندگی تجمعی مشابه ی که توسط اتصال غلظتدهندههای تجمعی با ذرات رزین در پوششهای آبپایه دیده میشود، در پوششهای حلالپایه بعید بهنظر میرسد. با این حال، ذرات پراکندهشدهی رنگدانه در پوشش های حلالپایه، مکانهایی قابلاتصال برای اتصال و برهمکنشهای تجمعی را ارائه میدهند. این موضوع، دقیقاً همان مطلبی است که برای جدیدترین دسته از غلظتدهندههای تجمعی استفاده میشود: غلظتدهندههای تجمعی برای استفاده در پوششهای حلالپایه (مخففشده بهصورت SBAT).

ویژگیهای غلظت دهنده های تجمعی حلالپایه

غلظت دهندههای SBAT که بهمنظور استفاده در پوششهای حلالپایه طراحی شدهاند، متعلق بهدستهی پلیمرهای پلییورتانی هستند. شیمی این ترکیبات SBAT کاملاً پیچیده است و با همتایان آنها در پوششهای آبی متفاوت است. برخلاف غلظتدهندههای تجمعی PUR (که برای استفاده در رنگ آبپایه مورد استفاده قرار میگیرد)، SBAT دارای گروههای تجمعی است که کموبیش بهطور تصادفی در زنجیرهی پلیمر توزیع شدهاند. با این وجود، شباهت اصلی در وزن مولکولی پایین پلیمرها است که توسط گروههای چندعاملی قادر بهتشکیل پیوند هیدروژنی هستند و عدمحلالیت آنها در آب و حلالیت آنها در اکثر حلالهای آلی مشخص میشود. این اتصال از طریق گروههای عاملی جاذب در مولکول غلظتدهندهی PUR بدست میآید. ممکن است غلظتدهندههای حلالپایهی تجمعی بهعنوان یک مایع با ویسکوزیتهی پایین فرموله شوند. گروههای اتصالدهنده بر اساس عاملیتهای استری، آمیدی و/یا اوره هستند. مزیت اصلی این غلظتدهندههای SBAT، این است که مایع هستند و پایداری خوبی را در دماهای بالاتر نشان میدهند.

ادامه دارد…

گردآورنده: مهندس مهدیار یافتیان- شرکت سیماب رزین

بخوانید: غلظتدهنده های تجمعی جدید و کاربرد آنها در پوششهای آبپایه و پرجامد – بخش 2

مرجع

Bieleman, J., & BV, C. S. (2000). New associative thickeners and their use in water borne and high solids coatings. Paint & Coatings Industry, 9, 43-45.

دستهبندی رسانه

مقالات

تأثیر فرآیند آهاردهی رزینی بر خواص رنگرزی

- ۷ خرداد ۱۴۰۴

مقایسه عملکرد انواع مختلف رزین ها

- ۳ خرداد ۱۴۰۴

چسب بتن

- ۲۸ اردیبهشت ۱۴۰۴

آب بند بتن آکریلیکی

- ۲۴ اردیبهشت ۱۴۰۴