- رسانه سیماب

- مجله تخصصی رزین

- مبانی چاپ فلکسوگرافی- بخش 3

مبانی چاپ فلکسوگرافی- بخش 3

چاپ فلکسوگرافی

مقدار و یکنواختی انتقال جوهر نیز تحت تأثیر خصوصیات سطح سیلندرها است. این پارامتر ها با استفاده از روکش اعمال شده بر روی غلتک ها تعیین می شوند. به عنوان مثال پوشش سرامیکی باید با تخلخل تا حد ممکن کم (1٪ <)، یکنواختی در کل سطح و کشش سطحی بالا (معمولاً از 35 تا 45 میلی نیوتون بر متر ، بیشتر از جوهر چاپ استفاده شده) را داشته باشد تا بهترین کیفیت را داشته باشد.

خصوصیات غلتک آنیلوکس در طول استفاده از آنها تغییر می کند. تنها پارامتر ثابت آنها، تعداد سلول ها و زاویه ساخت سلولهای جوهر در برابر محور سیلندر است. پارامترهای دیگر مانند ویژگی های سطح ، ظرفیت جوهر ، مشخصات و عمق سلول های جوهر به دلیل فرسودگی سیلندر با گذشت زمان تغییر می کنند. عاملی که بر میزان جوهر منتقل شده موثر است ، وضعیت سایش غلتک آنیلوکس است. اصطکاک بین سطح سیلندر و تیغه پزشک(doctor blade) منجر به فرسودگی آستانه ها و کم عمق شدن سلول های جوهر می شود. سایش غلطک های آنیلوکس به آرامی رخ می دهد و باعث کاهش تدریجی میزان جوهر منتقل شده توسط آن می شود. بنابراین، سیلندرها باید به طور مرتب از نظر ظرفیت سلول های جوهر بررسی شوند. در صورت کاهش ظرفیت ، سیلندرها باید جایگزین و بازیافت شوند. دلیل دیگر کاهش میزان جوهر منتقل شده توسط غلتک آنیلوکس ممکن است وجود بقایای جوهر خشک شده در سلولهای جوهر باشد. بنابراین ، شستشوی منظم و بسیار دقیق غلطک آنیلوکس ضروری است.

سلول های جوهر روی سطح استوانه انیلوکس به دو روش حک می شوند:

_ روش مکانیکی ،

_ فناوری لیزر.

از حکاکی مکانیکی در ساخت غلتک آنیلوکس کمتر استفاده می شود ، زیرا اجازه نمی دهد تعداد سلول های زیاد در واحد سطح به دست آید. این روش شامل حکاکی سلولهای جوهر با استفاده از یک ابزار با تیغه ی الماس در یک لایه مس نسبتاً نرم با ضخامت حدود 400 میکرومتر است که قبلاً در طی فرآیندهای گالوانیزه روی سطح صیقلی استوانه کار اعمال شده است. سپس سطح حکاکی شده صیقل داده می شود و یک پوشش کروم با ضخامت حدود 10-20 میکرومتر به صورت گالوانیکی روی آن اعمال می شود. پوشش کروم را می توان با یک پوشش سرامیکی جایگزین کرد ، که توسط پلاسما اعمال می شود و دارای مقاومت در برابر سایش بیشتری است. با استفاده از روش حکاکی مکانیکی ، سلولهای جوهر دارای بدنه هرمی شکل بدست می آیند یعنی قطر یا همان عرض دهانه ی سلول با عمق کم می شود. این حالت یک پروفیل بسیار نامطلوب است که در نتیجه فرسودگی غلتک، میزان جوهر منتقل شده توسط سیلندر به مرور زمان کاهش سریع و قابل ملاحظه ای پیدا می کند.

غلتک های آنیلوکس با استفاده از فن آوری حکاکی لیزری ابتدا با ایجاد زبری سطح استوانه پایه از طریق پاشش یک جت شن و ماسه تحت فشار بالا ساخته می شوند. سپس یک لایه نیکل با ضخامت حدود 50 میکرومتر اعمال می شود. این هدف برای افزایش چسبندگی لایه سرامیک به استوانه و محافظت از آن در برابر خوردگی است. فرآیند تولید پوشش سرامیکی خود به روش پلاسما انجام می شود. پوشش رویه سرامیکی از پودر اکسید کروم با افزودن مقدار کمی اکسید سیلیکون و اکسید تیتانیوم تشکیل می شود که هدف آن کاهش دمای ذوب پودر و کاهش تخلخل سطح است. ترکیب درصد مواد پوشش سرامیکی می تواند بسته به خصوصیات مورد نظر اصلاح شود. ضخامت لایه سرامیکی اعمال شده حدود 300 میکرومتر است و از اعمال چندین لایه با ضخامت 5-10 میکرومتر بدست می آید. سپس سطح غلتک آنیلوکس با پرتوی لیزر حکاکی می شود. این فرآیند منجر به تبخیر پوشش در جایی که قرار است سلولهای جوهر ایجاد شود، می شود. شکل سلولهای جوهر و سطح دیواره های بین آنها به پارامترهای لیزر بستگی دارد. سطح سلولهای جوهر باید تا حد ممکن صاف (یکنواخت) و بدون تخلخل باشد تا تخلیه آنها آسان باشد. همچنین، دیواره ها باید تا حد ممکن سخت باشند ، تا عمر عملکرد سیلندرها بیشتر شود.

برای حکاکی سطح غلطک های آنیلوکس ، از انواع لیزر های زیر استفاده می شود:

_ لیزر دی اکسید کربن با افزودن نیتروژن و هلیوم ، با طول ساطع شده 10 تا 400 نانومتر از پرتوی لیزر متناوب

_ لیزر CO2 با یک پرتو لیزر ثابت ، که به طور دوره ای کم نور می شود

_ لیزر Nd-YAG با طول ساطع شده 1064 نانومتر ، که حکاکی استوانه های با تعداد سلول بالا را امکان پذیر می کند ،

_ لیزر فیبر نوری.

غلتک های آنیلوکس بیشتر با پوسته های آنیلوکس جایگزین می شوند. پوسته ها ، برخلاف غلتک ها ، از داخل خالی و یا تو خالی هستند. آنها بر روی یک استوانه باربر یا تو پر که در دستگاه چاپ فلکسوگرافی نصب شده است قرار می گیرند. روی سطح یک استوانه تحمل بار ، مجاری وجود دارد که با ایجاد هوا منقبض می شود این امر حرکت پوسته و مونتاژ و نصب مناسب آن را تسهیل می کند. پس از توقف هوا دهی ، غلتک تحمل بار به اندازه قبلی خود برمی گردد و پوسته برای چاپ قفل می شود. روند استفاده از روکش سرامیکی و حکاکی روی این پوسته ها با غلطک های آنیلوکس یکسان است، اگرچه در این حالت فقط از حکاکی لیزری برای این پوسته ها استفاده می شود.

در حال حاضر به غیر از دستگاه های چاپ فلکسوگرافی ، غلتک های آنیلوکس در سیستم های توزیع چسب در دستگاه های چسب ، دستگاه های اعمال لاک به صورت غلتکی و برخی از دستگاه های افست استفاده می شوند.

واحد چاپ

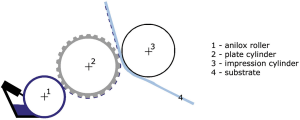

واحدهای چاپی در دستگاه چاپ فلکسوگرافی معمولاً از یک سیلندر کلیشه منعطف، سیلندر فشار، غلتک آنیلوکس و تیغه پزشک تشکیل شده اند (شکل 8). انتقال مناسب جوهر بین سیلندرهای جداگانه مستلزم انتخاب گیره های مناسب بین هر دو سیلندر است: بین غلتک آنیلوکس و سیلندر کلیشه و بین سیلندر کلیشه و استوانه فشار. به دلیل استفاده از کلیشه ی چاپ انعطاف پذیر ، فرایند چاپ نیاز به فشار کمی بین کلیشه و سیلندرهای فشار دارد. این فشار کم “احساس بوسه ” نامیده می شود. فشار بیش از حد منجر به وقوع پدیده “هاله” ، تکثیر ، رشد مقدار تونال هافتونها، تشکیل لبه های نامنظم دندانه دار الگوی چاپ شده و سایش سریع کلیشه ی چاپ می شود. فشار ناکافی در ناحیه چاپ باعث عدم تماس کلیشه ی چاپ با بستر چاپ می شود و در نتیجه دوباره تولید و تولید صحیح رنگ الگوی چاپ شده نخواهد داشت.

شکل 8 واحد چاپ در یک ماشین فلکسو گرافی: 1- غلتک انیلوکس و مخزن جوهر و doctor blade 2- غلتک کلیشه 3- غلتک فشار 4- زیرآیند

با توجه به ساخت ، مخزن مرکب در هر دستگاه چاپ را می توان به واحدهای باز و بسته تقسیم کرد. در دستگاه های چاپ قدیمی ، ساختمان روباز مرکب به کار رفته است که در آن جوهر از طریق سیلندر (غلطک داکت) از مخزن جوهر گرفته می شود و بعداً به غلتک آنیلوکس منتقل می شود. هنگام استفاده از این راه حل، کنترل مقدار جوهر منتقل شده محدود می شود و همیشه انتقال جوهر مساوی را فراهم نمی کند (به عنوان مثال ، جوهرهای پایه حلال در این حالت پس از تبخیر حلال مشکلاتی مواجه می شوند که منجر به تغییر در چگالی و گرانروی می شود).

دستگاه های چاپ مدرن معمولاً مجهز به سیستم مخزن جوهر بسته هستند که اصطلاحاً به آن محفظه جوهر گفته می شود. چنین راه حلی پایداری بالای انواع جوهرها را تضمین می کند و از تماس چاپگر / دستگاه چاپ با مواد شیمیایی که ممکن است در حال تبخیر شدن از واحد جوهر باز باشند، جلوگیری می کند. وظیفه تیغه دکتر این است که مقدار زیادی جوهر را از سطح غلتک آنیلوکس پاک کند. ساخت و نحوه عملکرد این تیغه ها متفاوت است. به دلیل سرعت بالای چاپ ، از محفظه های چاپ بسته معمولاً در دستگاه های چاپ عریض استفاده می شود. اما در دستگاه های چاپ باریک ، از هر دو سیستم بسته و باز می توان استفاده کرد.

برای دستیابی به تولید صحیح و کیفیت بالا الگوی چاپ در هنگام چاپ بر روی پلاستیک با جوهرهای پایه حلال، استفاده از واحدهای مرکب بسته ضروری است. در مورد جوهرهای UV-Cure و پایه آب ، انتخاب واحد جوهر هیچ تأثیر قابل توجهی در کیفیت و صحت الگوی چاپ نخواهد داشت.

ماشین های چاپ

در فلکسوگرافی چهار نوع دستگاه چاپ وجود دارد:

_ با یک سیلندر مرکزی

_ چاپگر های stack ،

_ چاپگر های بر خط ،

_ دستگاه های چاپ ورق خور.

انتخاب دستگاه به طراحی خط و انواع زیرآیند چاپی بستگی دارد. در مورد چاپ فیلم پلاستیکی ، استفاده از دستگاه های چاپ برخط به منظور چاپ لیبل معمول است. همچنین ، ماشین آلات دارای یک استوانه مرکزی برای چاپ فیلم های پلاستیکی و لمینیت ها استفاده می شوند. این ماشین ها هنگام چاپ بسته بندی های انعطاف پذیر و آلومینیومی ، برچسب ها ، کیسه های پلاستیکی و کاغذی استفاده می شود. از چاپگر های stack هنگام چاپ کیسه های پلاستیکی مانند پلی اتیلن و پلی پروپیلن و یا روزنامه استفاده می شود.

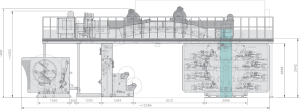

چاپگر با غلطک فشار مرکزی (شکل 9) دستگاه هایی هستند که از طریق زیرآیند تغذیه می شوند و امکان چاپ روی یک طرفه زیرآیند با عرض 300 تا 2500 میلی متر را فراهم می کنند. سرعت کار چنین ماشین هایی زیاد است و به 6-12 متر بر ثانیه می رسد. در مورد بعضی از مدل ها ، حتی برابر با 16 متر بر ثانیه است. زیرآیند در دستگاه هایی از این نوع بر روی غلتک مرکزی حرکت می کند. تعداد واحدهای جوهر به پیکربندی دستگاه چاپگر بستگی دارد و بسته به مدل و طراحی آن متفاوت است. معمولاً دستگاه هایی با هشت واحد جوهر وجود دارد ، اما ممکن است در تنظیمات مختلف از 2 تا 12 واحد چاپی از آن ها استفاده کرد.

شکل 9 ماشین چاپ یا غلطک مرکزی

ادامه دارد…

گردآورنده: مهندس محسن پنجه علی- شرکت سیماب رزین

منبع: J. Izdebska, Flexographic Printing, In: J. Izdebska, S. Thomas, PRINTING ON POLYMERS Fundamentals and Applications, 2nd edition, Elsevier Inc., 2016, p 180-198.

بخوانید:مبانی چاپ فلکسوگرافی- بخش 2

دستهبندی رسانه

مقالات

چسب بتن

- ۲۸ اردیبهشت ۱۴۰۴

آب بند بتن آکریلیکی

- ۲۴ اردیبهشت ۱۴۰۴

مقایسه عملکرد مواد ترمیمی ترک بتن

- ۲۲ اردیبهشت ۱۴۰۴

فرآیندهای تولید پیوسته پلییورتان های پایه آب

- ۲۸ اسفند ۱۴۰۳

نوآوری های پایدار برای آینده صنعت چرم

- ۲۷ اسفند ۱۴۰۳