لطفا اطلاعات خود را وارد کنید

اطلاعات شما با موفقیت ثبت شد. لطفا کد تأیید را وارد کنید.

اطلاعات شما با موفقیت تأیید شد.

دانلود کاتالوگاطلاعات شما با موفقیت ثبت شد. لطفا کد تأیید را وارد کنید.

اطلاعات شما با موفقیت تأیید شد.

دانلود کاتالوگ

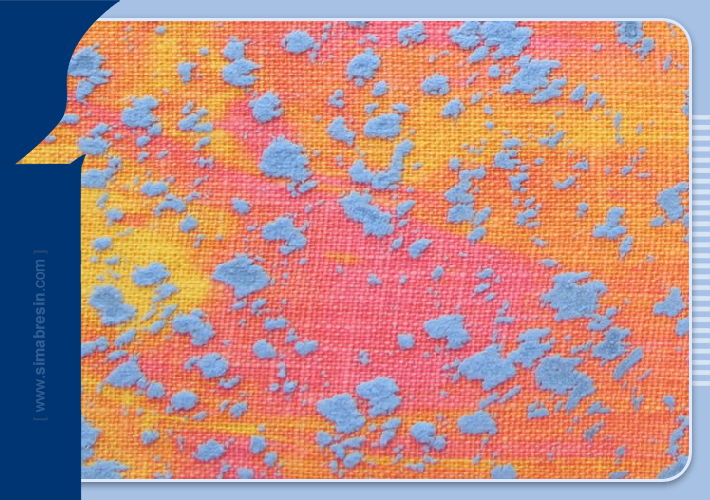

چاپ الکترواستاتیک فلوک روشی تخصصی در صنعت نساجی است که سطحی با مخمل یا همان الیافهای ریز ایجاد میکند. در این فرآیند، ریز الیافها موسوم به فلوک با اعمال یک میدان الکتریکی قوی به سمت سطح زیرآیند پوشیدهشده با چسب، اسپری میشوند و بهصورت عمودی بروی سطح چسبی زیرآیند مینشیند. در آخر لایهای از پرزهای قائم و متراکم بر روی سطح تشکیل میشود که جلوهای شبیه مخمل دارد. روشهای گوناگونی برای چاپ فلوک به کار میرود. روشهای انتقال چسب که طی آن طرح از روی کاغذ مخصوص به سطح نهایی منتقل میشود متفاوت است. اما در چاپ الکترواستاتیک فلوک از نیروی الکتریکی به جای فشار مکانیکی یا حرارت برای نشاندن الیاف استفاده میشود و نتیجه آن آرایش منظمتر و عمودیتر الیاف است.

مزیت کلیدی فلوک الکترواستاتیک همین آرایش عمودی الیاف است. در منسوجات پرزدار سنتی (مانند مخمل بافتهشده)، پرزها در جهتهای تصادفی قرار میگیرند، اما در فلوک الکترواستاتیکی بیشتر الیاف عمود بر سطح میایستند. هرچه الیاف منظمتر و قائمتر باشند، پوشش مخملی یکنواختتر و از نظر مکانیکی مستحکمتر است. بنابراین برای دستیابی به بهترین کیفیت، باید عواملی مانند خواص فیزیکی الیاف، ترکیب چسب و شرایط میدان الکتریکی به دقت تنظیم شوند.

ساختار یک محصول فلوک شامل سه جزء اصلی است: الیاف فلوک، چسب و سطح زیرآیند. ویژگیهای هر یک از این اجزاء بر کیفیت نهایی تأثیرگذار است. برای نمونه، جنس و طول الیاف و نحوه رفتارشان در میدان الکتریکی تعیین میکند چه مقدار الیاف عمود میایستند و با چه تراکمی توزیع میشوند. همچنین نوع چسب و ضخامت لایه آن نقش مهمی در نحوه نشست و محکمشدن الیاف دارد. چسب باید چسبندگی مناسب داشته باشد تا الیاف را نگه دارد. چسب نباید آنقدر روان باشد که الیاف کاملاً در آن غوطهور شوند یا روی سطح جابهجا گردند. جنس و ساختار سطح زیرآیند (مثلاً صاف یا چندلایه بودن پارچه) نیز بر چسبندگی الیاف و میزان نفوذ چسب در آن اثر میگذارد.

با گسترش کاربرد چاپ فلوک در نساجی، نیاز به تحقیق در مورد جنبههای فیزیکی این فرآیند بیشتر شده است. هدف بسیاری از پژوهشهای جدید، بهینهسازی شرایط برای دستیابی به پوششهای فلوک یکنواختتر و بادوامتر است. مطالعه ساختار میکروسکوپی لایه فلوک و تأثیر شرایط محیطی مانند رطوبت هوا نیز از موضوعات مورد توجه است که میتواند به ارتقای کیفیت این فناوری کمک کند.

روش انجام فرآیند

برخی پژوهشگران برای افزایش دقت طرحهای فلوکشده، از شابلونهای فوتوپلیمری استفاده کردهاند که امکان اعمال چسب را با جزئیات ظریف فراهم میکند. تهیه چنین طرحهای دقیقی به بهبود کیفیت لبهها و ریزهکاریهای تصویر فلوک کمک مینماید.

برای بررسی نحوه قرارگیری الیاف، نمونههای فلوکشده به صورت مقطع عمودی نازک تهیه و زیر میکروسکوپ الکترونی روبشی (SEM) مشاهده شدند. همچنین جهت ارزیابی دقت و پایداری طرح، از یک الگوی آزمون با اشکال هندسی ظریف (خطوط باریک، گوشههای تیز و غیره) استفاده گردید که هرگونه نقص در چسبندگی پرزها در جزئیات طرح را آشکار میساخت.

حرکت الیاف در میدان الکتریکی و سازوکار جهتگیری آنها را میتوان به صورت تئوری توصیف کرد. الیاف باردار تحت تأثیر نیروی الکترواستاتیکی به سمت سطح شتاب میگیرند و سرعت حرکتشان تابع شدت میدان، بار الیاف و جرمشان است. هرچه شدت میدان و بار الیاف بیشتر باشد، الیاف سریعتر به سمت بستر پرتاب میشوند. البته ولتاژ میدان نمیتواند بیش از حد افزایش یابد، زیرا ممکن است منجر به تخلیه الکتریکی ناخواسته یا مشکلات ایمنی شود. بنابراین فاصله بین الکترودها (فاصله نازل تا سطح) باید در حدی انتخاب شود که الیافها فرصت جهتگیری پیدا کنند بدون اینکه ولتاژ از حد ایمن فراتر رود.

میدان الکتریکی متناوب نسبت به میدان ساکن میتواند به عمودتر شدن الیاف کمک کند، زیرا ارتعاش سریع میدان به الیاف امکان میدهد مستقل از جهت اولیه، در راستای میدان قرار گیرند. همچنین الیاف فلوک ممکن است با تماس مستقیم یا تخلیه باردار شوند. در این حالت، یونهای ایجادشده در هوا روی سطح الیاف مینشینند و تدریجاً آنها را باردار میکنند. سرعت و میزان باردار شدن کامل به مقاومت الکتریکی جنس الیاف بستگی دارد. الیاف رسانا بسیار سریعتر باردار میشوند، در حالی که الیاف عایق ممکن است کندتر به حالت اشباع بار برسند.

فناوری چاپ فلوک الکترواستاتیک علاوه بر منسوجات، در صنایعی مانند چاپ بستهبندی، دکوراسیون و حتی مهندسی پزشکی کاربرد یافته است. از موارد سنتی آن میتوان طرحهای مخملنما روی پوشاک و پارچههای تزئینی، کاغذدیواری و پوشش جعبههای لوکس را نام برد. در سالهای اخیر، نوآوریهایی برای ترکیب این روش با چاپ دیجیتال صورت گرفته است تا طرحهای تمامرنگی ایجاد شود. برای مثال، در یک روش جدید، تصویر رنگی با جوهر تصعیدی روی فیلم فلوک چاپ جوهرافشان شد و سپس با پرس حرارتی به سطح بستهبندی منتقل گردید که سطحی مخملی و رنگی حاصل شد. به دلیل تخلخل بالای فلوک، شدت رنگ اندکی کاهش یافت زیرا جوهر تا حدی در فضای بین الیاف نفوذ کرد. برای جبران این مسئله، استفاده از فلوکهای رنگی از پیشرنگشده نیز پیشنهاد شده است تا بخشهایی از طرح که نیاز به رنگهای زندهتر دارند با آن تکمیل شوند. این نوآوریها نشان میدهد فناوری فلوک همچنان ظرفیت پیشرفت و ورود به کاربردهای جدید را دارد.

در مجموع، برای دستیابی به پوشش فلوک با کیفیت عالی باید تمامی عوامل فرآیند بهدرستی کنترل شوند. انتخاب صحیح جنس و طول الیاف، تنظیم مناسب ولتاژ و فاصله الکترودها برای ایجاد آرایش عمودی و تراکم بالا، فرمولاسیون بهینه چسب (از نظر ترکیب و ضخامت) و گزینش بستر مستحکم با سطح یکنواخت همگی در بهبود تراکم، چسبندگی و دوام پوشش مؤثرند. با رعایت این موارد، پوشش فلوک حاصل یکنواختی ظاهری و استحکام مکانیکی بسیار خوبی خواهد داشت. پیشرفتهای اخیر نیز نشان داده است که این فناوری قابلیت ترکیب با روشهای نوین را داشته و همچنان رو به توسعه است.

منابع: