- رسانه سیماب

- مجله تخصصی رزین

- چگونه لیبل کاغذی تولید کنیم

چگونه لیبل کاغذی تولید کنیم

لیبل کاغذی

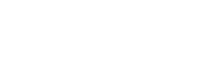

به هنگام اعمال چسب های فشار حساس تمیز بودن سطح زیرآیند بسیار حائز اهمیت است. استفاده از رزین با دستگاههای مخصوص اعمال چسب انجام میگیرد. رزین با استفاده از یک پمپ غلیظکش یا هر روش دیگری در حوضچه مخصوص چسب تخلیه شده و به یک غلتک انتقال مییابد. میتوان با استفاده از غلتکهای مخصوص رزین را با ضخامت مورد نظر روی سطح اعمال کرد و پس از این که رزین در مجاورت حرارت یا هوا آب خود را از دست داد، چسب آماده است. زمانی که رزین، آب موجود در سیستم امولسیونی را از دست میدهد از یک مایع شیری رنگ، به یک فیلم جامد تقریبا شفاف تبدیل میگردد. در مورد چسبهای زنده نوچی و چسبندگی پس از خشک شدن روی سطح فیلم رزین باقی میماند. برای از بین بردن آب موجود در سامانه امولسیونی متداول است تا از یک سیستم گرمایش به سطح رزین استفاده گردد. دمای مورد نیاز با توجه به عوامل مختلفی چون طول کوره و سرعت تولید، معمولا از 60 تا 80 درجه سانتیگراد متغیر است و در صورتی مدت زمان حرارت دهی کوتاه باشد (در حد چند ثانیه) گاهی دمای تا حدود 100 درجه سانتیگراد نیز مورد نیاز است. اما باید توجه داشت که دماهای بالاتر موجب از بین رفتن ساختار پلیمری رزین میگردد. از دیگر عوامل مهم در مورد مصرف چسبهای فشار حساس تر شوندگی سطح است. به طوری که استحکام چسبندگی با ترشوندگی سطح نسبت مستقیم دارد و در صورتی که به سطح فرصت لازم برای تر شدن داده نشود و قبل از تر شدن کامل سطح مورد استفاده قرار بگیرد، استحکام کافی را نداشته و به راحتی جدا میشود. اثر دیگر دما و حرارت این است که ویسکوزیته رزین کاهش یافته و این امر موجب بهبود ترشوندگی توسط رزین میگردد.

تنظیم دما و زمان پخت متناسب با یکدیگر تعیین می گردند و ضخامت چسب اعمال شده که طبق چسبندگی مورد نیاز، متغیر است. طول دستگاه و سرعت تولید، زمان را تغییر میدهد. سه عامل دما، زمان و فشار در مورد چسبهای فشار حساس بسیار اثرگذارند.

برای تعیین ضخامت مورد نیاز چسب، با توجه به درصد جامد چسب و ضخامت فیلم خشک مطلوب، ضخامت فیلم تر محاسبه میگردد. ضخامت بیشتر معمولا موجب چسبندگی بهتر میگردد اما تا حد معینی می توان ضخامت را بالا برد. در ضخامت های بیشتر مشکلاتی از قبیل بیرونزدگی چسب، نوچی زیاد و لاتکسی شدن در اثر خشک نشدن عمقی به وجود می آید و همچنین تولید مقرون به صرفه نمی شود. اعمال رزینهای چسب فشار حساس بدین صورت انجام میگیرد که که رزین با ضخامت مورد نظر توسط یک غلتک به کاغذ سیلیکونی انتقال مییابد. ضخامت روی غلتک با روشهای مختلف از جمله تیغه داکتر بلید تنظیم میشود. بعد از انتقال رزین به کاغذ، سطح چسب در طی مسیر خشک شده و در مراحل نهایی به وسیله غلتک های فشار به سطح کار که میتواند فوم، اسفنج، پارچه یا غیره باشد، منتقل میگردد. مرحله انتقال چسب به سطح کار در انبارداری بعدی تکمیلتر میگردد.

در زمان تولید در صورت مشاهده کف در رزین، میتوان ضد کف مناسب به آن اضافه کرد. باید توجه داشت که میزان استفاده از ضد کف معمولا بین 0.05 تا 0.2 درصد با توجه به میزان کف متغیر است و قبل از مصرف میبایست تست شده و خواص رزین با وجود ضد کف مجدد بررسی گردد. استفاده از آمونیاک به مقدار بسیار کم در حین تولید با این رزین، موجب قوام رزین، خشک شدن سریعتر فیلم رزین و شفافیت بیشتر چسب نهایی میشود اما میبایست قبل از مصرف حتما مقدار مورد استفاده تعیین شده و تستهای آزمایشگاهی روی آن انجام گیرد.

از چه رزینی برای تولید لیبل کاغذی استفاده کنیم ؟

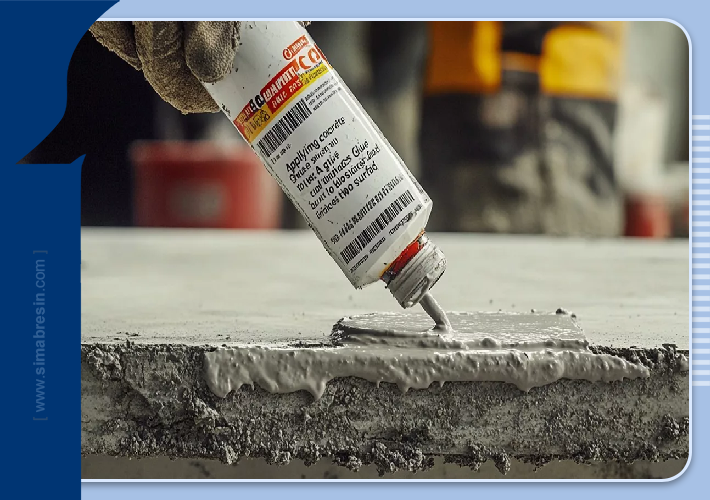

امولسیون شیری رنگ رزین سیماکریل تی سی- 103 بر پایه وینیل آکریلیک، دارای فیلم شفاف میباشد. این رزین پس از خشک شدن به چسب زنده شفاف تبدیل میگردد. از مزایای این رزین میتوان به چسبندگی اولیه بالا و استحکام چسبندگی عالی و مقاومت برشی مناسب میتوان اشاره کرد. کشش سطحی مناسب این رزین نقش مهمی در اعمال غیرمستقیم این رزین برروی زیرآیندهایی چون سیلیکون و پلی وینیل کلراید دارد.

فرایند سفارش گذاری :

بخوانید: پیشبینی بازار پراکنههای پلییورتان پایهآبی از سال 2020 تا 2029

دستهبندی رسانه

مقالات

تأثیر فرآیند آهاردهی رزینی بر خواص رنگرزی

- ۷ خرداد ۱۴۰۴

مقایسه عملکرد انواع مختلف رزین ها

- ۳ خرداد ۱۴۰۴

چسب بتن

- ۲۸ اردیبهشت ۱۴۰۴

آب بند بتن آکریلیکی

- ۲۴ اردیبهشت ۱۴۰۴

مقایسه عملکرد مواد ترمیمی ترک بتن

- ۲۲ اردیبهشت ۱۴۰۴