لطفا اطلاعات خود را وارد کنید

اطلاعات شما با موفقیت ثبت شد. لطفا کد تأیید را وارد کنید.

اطلاعات شما با موفقیت تأیید شد.

دانلود کاتالوگاطلاعات شما با موفقیت ثبت شد. لطفا کد تأیید را وارد کنید.

اطلاعات شما با موفقیت تأیید شد.

دانلود کاتالوگ

4-مطالعهی نظاممند رزینهای استایرن-اکریلیک

1-4-بخش تجربی

در یک تلاش بهمنظور درک هر دو بخش مطالعات نظری و مشاهدههای تجربی و نیز دنبالکردن نظریههای یکپارچهی بیشتری از حفاظت خوردگی (بهویژه برای اکریلیک-استایرنها)، در یک تحقیق 21 عدد رزین استایرن اکریلیک تجاری دردسترس (که از حالا بهبعد تحت عنوانهای رزین A تا رزین U نامگذاری میشوند) مورد ارزیابی قرار گرفتند. این رزینها در فرمولاسیونهای یکسانی ساخته شدند و تنها میزان حلال انعقاد آنها بر اساس کمینهی دمای تشکیل فیلم (MFFT) برای هر رزین تغییر کرد (جدول (1)). بر اساس درک فرآیندهای خوردگی از لحاظ مکانیکی، برخی از خواص فیلم انتخاب و اندازهگیری شدند (جدول (2)). سپس این ویژگیها بهمنظور یافتن ارتباط با خوردگیهای تشدیدیافته در یک کابینت مهنمکی با استاندارد B117 (Q-Fog و Q-Lab) با ضخامت فیلم خشک 3 تا 5/3 میل بهصورت یک لایهی تنها بر روی یک سطح صاف فولاد نورد سرد بدون اصلاح سطحی با ابعاد 4 در 6 اینچ ارزیابی شدند. نتایجی که در اینجا مورد بحث قرار گرفتند، بر روی چسبندگی، امپدانس، سختی فیلم و نفوذ و انتقال بخار آب تمرکز دارند (در زمان نگارش این متن، دستیابی بهدادههای مربوط بهنفوذ و انتقال اکسیژن در حال انجام است). در مقالات آینده، این مدل خواص-ساختاری بهدیگر آزمونهای عملکردی مانند آزمونهای رطوبت Cleveland و آزمون پروهیژِن دورهای نیز گسترش خواهد یافت.

جدول (1): فرمولاسیون آغازین مشخص برای آزمون خواص فیلم

| ردیف | نام ماده | مقدار | |

| گالن | پوند | ||

| 1 | رزین اکریلیک-استایرن | 85/74 | 00/640 |

| 2 | هیدروکسید آمونیوم | 27/0 | 00/2 |

| 3 | عامل ترکنندهی سیلیکونی | 46/0 | 00/4 |

| 4 | زیستکُش (ضد کپک) | 34/0 | 00/3 |

| 5 | ضدکف سیلیکونی | 44/0 | 00/4 |

| 6 | آب (تنظیم برای رزین) | xx/xx | xx/xx |

| 7 | دیپروپیلن گلایکول نرمال بوتیلاتر (DPnB) | xx/xx | xx/xx |

| 8 | نیتریت سدیم (4 درصد) | 80/1 | 00/15 |

| 9 | غلظتدهندهی HEUR با تنش بالا | 31/1 | 00/12 |

| 10 | غلظتدهندهی HEUR با تنش پایین | 33/0 | 00/3 |

| مجموع | 00/100 | ||

جدول (2): ماتریس آزمون برای توسعهی یک مدل مکانیکی برای مقاومت خوردگی اکریلیک-استایرنها (بخشهایی که بهصورت توپُر هستند، در این مقاله مورد بحث قرار گرفتهاند)

| ردیف | آزمون | روش |

| 1 | چسبندگی خشک | پول-آف |

| 2 | چسبندگی تر | غوطهوری در آب/کِراس-هَچ |

| 3 | سختی فیلم | کونیک |

| 4 | نفوذ و انتقال بخار آب | – |

| 5 | امپدانس | طیفسنجی امپدانس الکتروشیمیایی |

| 6 | نفوذ و انتقال اکسیژن | – |

| 7 | جذب آب مایع | – |

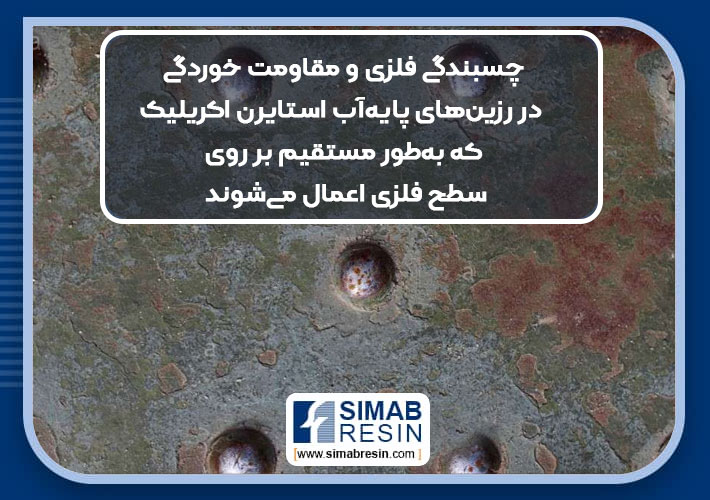

هر کدام از این رزینها در معرض مهنمکی با استاندارد B117 قرار گرفتند و فرآیند خوردگی آنها تا 66، 240 و 560 ساعت نظارت شدند (سطوح نشان دادهشده در شکل (8) مربوط بهگذشت 560 ساعت است). بهمنظور ارزیابی دادهها، این پنلها در یک مقیاس 10 واحدی گسسته رتبهبندی شدند و رتبهی 10 بهعنوان بهترین و رتبهی 1 بهعنوان بهترین بدترین لحاظ شدند.

شکل (8): آزمون چسبندگی پول-آف بر روی زیرآیند فولاد نورد سرد و رتبهبندی رزینها از A تا U (560 ساعت استاندارد B117، ضخامت فیلم خشک 3 تا 5/3 میل)

بهمنظور آزمون چسبندگی خشک پول-آف، پوششها بر روی پنلهای 4 در 6 اینچی با ضخامت فیلم خشک 10 میل اعمال شدند و در شرایط محیط در خلال 7 روز پخت شدند. دالیهای فلزی با یک چسب اپوکسی بر روی سطح فیلم بهمدت 24 ساعت ثابت شدند. سطح مورد آزمون از باقی سطح فیلم با ایجاد برش در اطراف دالیها جدا شد و بیشینهی نیروی مورد نیاز برای جدایش فیلم از زیرآیند اندازهگیری شدند و نتایج در جدول (3) در مقیاس پوند بر اینچ مربع (psi) ارائه شدند.

جدول (3): آزمون چسبندگی پول-آف بر روی سطح فولاد نورد سرد (CRS)، مقدار متوسط چسبندگی تر و سختی کونیگ برای رزینهای A تا U

| ردیف | نام سامانهی رزینی | بیشینهی نیروی چسبندگی خشک (پوند بر اینچ مربع) | مقدار متوسط چسبندگی تر | سختی کونیگ (نوسان درجهی 3) |

| 1 | رزین A | 227 | 7/4 | 5 |

| 2 | رزین B | 132 | 3/0 | 10 |

| 3 | رزین C | 172 | 2/3 | 6 |

| 4 | رزین D | 214 | 8/2 | 6 |

| 5 | رزین E | 294 | 7/2 | 5 |

| 6 | رزین F | 94 | 5/0 | 9 |

| 7 | رزین G | 216 | 7/1 | 8 |

| 8 | رزین H | 163 | 7/1 | 13 |

| 9 | رزین I | 289 | 7/1 | 16 |

| 10 | رزین J | 215 | 0/4 | 8 |

| 11 | رزین K | 212 | 5/1 | 8 |

| 12 | رزین L | 180 | 8/1 | 11 |

| 13 | رزین M | 111 | 2/0 | 13 |

| 14 | رزین N | 95 | 3/0 | 11 |

| 15 | رزین O | 222 | 0/2 | 6 |

| 16 | رزین P | 233 | 5/1 | 7 |

| 17 | رزین Q | 219 | 0/3 | 7 |

| 18 | رزین R | 165 | 8/2 | 9 |

| 19 | رزین S | 172 | 8/1 | 8 |

| 20 | رزین T | 208 | 3/2 | 10 |

| 21 | رزین U | 320 | 0/2 | 9 |

در یک تلاش بهمنظور کمیسازی خواص چسبندگی تر فیلمهای رزینی، یک سری از آزمونهای غوطهوری با زمانهای پلکلنی برای در معرضدهی انجام شد. پوششها بر روی سطوح با ابعاد 4 در 6 اینچ با ضخامت فیلم خشک 10 میل اعمال و در شرایط محیطی در خلال 7 روز پخت شدند. آزمون اولیه، همان آزمون هولهی مرطوب بهمدت 30 دقیقه بود که پیشتر شرح داده شد. آزمون کراس-هَچ نیز با رتبهبندی صفر-b تا 5-b انجام شد؛ بهصورتیکه رتبهی صفر-b برای جدایش فیلم بیش از 65 درصد و رتبهی 5-b نیز مربوط بهجدایش فیلم صفر درصد است. رزینهایی که چسبندگی آنها در این آزمون تا بیش از 2-b حفظ شد، سپس در آب بهمدت یک ساعت غوطهور شدند و دوباره مورد آزمون چسبندگی قرار گرفتند. زمانهای اضافی برای غوطهوری شامل 24 ساعت، 48 ساعت، 4 روز و یکهفته بودند. در هر نقطهی زمانی، رزینهایی که چسبندگی بیشتر از 2-b را نشان داده بودند، بهنقطهی زمانی بعدی میرفتند. یک میانگین از نتایج 6 آزمایش انجامگرفته در جدول (3) خلاصه شده است. همانطور که نتایج با صحت 95 درصدی برای فواصل آزمون چسبندگی پول‑آف نشان میدهند، میزان تغییرپذیری در این آزمون بسیار بالا است.

خواص سدکنندگی بهطور مستقیم مربوط بهدمای گذار شیشهای پلیمر (Tg) است که آن نیز بهنوبهی خود با سختی اندازهگیریشده ارتباط دارد. پوششها بر روی سطوح شیشهای 4 در 6 اینچی با ضخامت فیلم خشک 10 میل اعمال و در شرایط محیطی در خلال 7 روز پخت شدند. سختی کونیگ با درجهی 3 نوسان با استفاده از دستگاه اندازهگیری سختی پاندولی شرکت BYK اندازهگیری و نتایج در جدول (3) خلاصه شدند.

بهمنظور بررسی نفوذ و انتقال آب، هر پوشش بر روی برشهای با ضخامت فیلم تر 15 میل اعمال و در دمای اتاق در خلال 7 روز پخت شد. 3 دیسک با قطر داخلی 4 سانتیمتر در هر فیلم برش خورد. نمونهها بهمنظور اندازهگیری میزان نفوذ و انتقال بخار آب، توسط دستگاه ایلینوی WVT 7002 برای مدت 24 ساعت در رطوبت 90 درصد و دمای 100 درجهی فارنهایت مورد آزمون قرار گرفتند.

نمونهها بهمنظور انجام آزمون طیفسنجی امپدانس الکتروشیمیایی بههمان صورتی که برای آزمون مه نمکی با استاندارد B117 آماده شده بودند، مهیا شدند. آزمون طیفسنجی امپدانس الکتروشیمیایی با غوطهوری اولیهی فیلمهای پوششی در یک محلول 5 درصد کلرید سدیم و سپس 24 ساعت پس از آن غوطهوری انجام میشود. میزان امپدانس در فرکانس پایین (01/0 هرتز با پتانسیواستات) در 24 ساعت غوطهوری بهمنظور ارزیابی مقایسهای انجام میگیرد.

مترجم: مهدیار یافتیان- سیماب رزین

بخوانید: رزین های اکریلیک مات پایه آبی

مرجع

Bulick, A. S., LeFever, C. R., Frazee, G. R., Jin, K., & Mellott, M. L. Metal adhesion and corrosion resistance in waterborne, styrenated acrylic direct to metal (DTM) resins.