- رسانه سیماب

- مجله تخصصی رزین

- سازوکارها و سینتیکهای پلیمریزاسیون امولسیونی- بخش 2

سازوکارها و سینتیکهای پلیمریزاسیون امولسیونی- بخش 2

2) سازوکارها و سینتیکهای پلیمریزاسیون امولسیونی

1-2) ویژگیهای عمومی

فرمولاسیون پلیمریزاسیون امولسیونی معمولی شامل مونومر، آب، عامل فعالسطحی و یک آغازگر محلول در آب است. سامانهی واکنش با قطرههای مونومری امولسیونشده (با قطر در حدود یک تا 10 میکرون و تعداد 1012 تا 1014 در دسیمتر مکعب) در فاز آبی پیوسته با کمک یک عامل فعالسطحی روغن در آب در همان آغاز پلیمریزاسیون پراکنده میشود. مایسلهای متورمشده با مونومرها (با قطر در حدود 5 تا 10 نانومتر و بهتعداد 1019 تا 1021 عدد در دسیمتر مکعب) همچنین ممکن است در سامانهی واکنش وجود داشته باشد؛ بهشرط آنکه غلظت عامل فعالسطحی در فاز آبی بالاتر از غلظت بحرانی مایسلی (CMC) باشد. تنها بخش کوچکی از مونومر نسبتاً آبگریز در مایسل (در صورت وجود) حضور دارد یا در فاز آبی حل میشود. بیشتر مولکولهای مونومری در مخازن غولپیکر مونومری (یعنی قطرههای مونومری) قرار دارند. فرآیند پلیمریزاسیون با افزودن آغازگر شروع میشود.

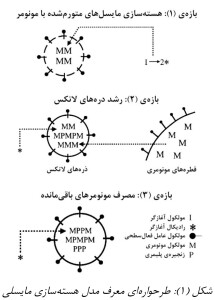

با توجه به مدل هستهسازی مایسلی پیشنهادشده توسط هارکینز (Harkins) [41-39] و اسمیت (Smith) و اوارت (Ewart) [44-42] و اصلاحشده توسط گاردون (Gardon) [45و46]، ذرات لاتکس زیرمیکرون (با قطر داخلی در حدود 05/0 تا یک میکرون و بهتعداد 1016 تا 1018 در دسیمتر مکعب) از طریق بهدامافتادن رادیکالهای آزاد توسط مایسلها (که یک سطح مشترک بسیار بزرگ روغن و آب را ارائه میدهند)، تولید میشود. بهطور کلی، قطرههای مونومری بهدلیل مساحت نسبتاً ناچیز در رقابت با مایسل، در بهدامانداختن رادیکالهای آزاد تولیدشده در فاز آبی مؤثر نیستند. با این وجود، درصورتیکه اندازهی قطرهها بهدامنهی زیرمیکرون کاهش یابد، ممکن است قطرههای مونومری بهمکان غالب هستهی ذرات تبدیل شوند. این روش پلیمریزاسیون مینیامولسیونی نامیده میشود [20-16] و فناوری نوآورانهی پلیمریزاسیون مینیامولسیونی همچنان در سالهای اخیر درحال پیشرفت است [19].

رادیکالهای آزاد آبپایه، در ابتدا با مولکولهای مونومری حلشده در فاز آبی پیوسته پلیمریزه میشوند. این موضوع سبب افزایش میزان آبگریزی رادیکالهای الیگومری میشود. درهنگامیکه طول زنجیرهی بحرانی حاصل شود، این رادیکالهای الیگومری بهحدی آبگریز میشوند که تمایل زیادی برای ورود بهمایسلهای متورمشده با مونومر نشان میدهند و سپس با واکنش با مولکولهای مونومری موجود در آنها، بهرشد خود ادامه میدهند. بهعنوان یک نتیجه، مایسل متورمشده با مونومر با موفقیت بههستهی ذرات تبدیل میشود. این ذرات بهوجودآمده با دستیابی بهگونههای واکنشدهنده از قطرههای مونومری و مایسلهای متورمشده با مونومر بهرشد خود ادامه میدهند. بهمنظور حفظ پایداری كلوئیدی مناسب هستههای ذرههای درحال رشد، مایسلهایی كه در هستهسازی ذرات كمك نمیكنند، بهمنظور تأمین تقاضای فزاینده برای عامل فعالسطحی منحل میشوند. علاوهبراین، مولکولهای عامل فعالسطحی جذبشده در قطرههای مونومری نیز ممکن است از سطح قطره دفع شوند، در طول فاز آبی پیوسته پخش شوند و سپس بر روی سطح ذرات درحال رشد جذب شوند. مرحلهی هستهسازی ذرات (بازهی I) بلافاصله پس از تخلیهی مایسل بهپایان میرسد. تقریباً از هر 102 تا 103 مایسل، یک مایسل میتواند با موفقیت بهذرات لاتکس تبدیل شود.

نظریهی اسمیت-اوارت (Smith–Ewart) پیشبینی میکند که تعداد ذرههای لاتکس هستهسازیشده در واحد حجم آب (NP) بهترتیب با غلظت عامل فعالسطحی و غلظت آغازگر با توان 6/0 و 4/0 متناسب است. این رابطه نشان میدهد که مهمترین مؤلفهی کنترل فرآیند هستهسازی ذرات، غلظت عامل فعالسطحی است. اگرچه دورهی هستهسازی ذرهها نسبتاً کوتاه است (تا حدود تبدیل 10 تا 20 درصد مونومر)، اما اندازه و توزیع اندازهی ذرههای محصولهای لاتکس را کنترل میکند. ویژگیهای کاربردی پلیمرهای امولسیونی مانند رئولوژی و تشکیل فیلم، بهشدت وابسته بهاندازهی ذرهها و توزیع اندازهی ذرهها است. با توجه به قانون شست، محصولهای لاتکس با اندازهی ذرههای بالا میتوانند با استفاده از غلظت عامل فعالسطحی نسبتاً پایین در مرحلهی هستهسازی ذرهها تولید شوند. علاوهبراین، توزیع اندازهی ذرههای باریک حاصل خواهد شد. این موضوع، بهاین دلیل است که هرچه دورهی هستهسازی ذرهها کوتاهتر باشد (یعنی غلظت عامل فعالسطحی پایینتر باشد)، توزیع اندازهی ذرههای حاصل نیز باریکتر است. لازم بهذکر است که لختهشدن هستهسازی ذرهها ناشی از پایداری ناکافی سامانهی کلوئیدی نیز ممکن است در طول پلیمریزاسیون اتفاق بیفتد. این موضوع سبب میشود تا کار کنترل اندازه و توزیع اندازهی ذرههای محصولهای لاتکس دشوار شود. علاوهبراین، درهنگامیکه تعداد اندکی از ذرهها با اندازهی ذرههای بزرگ در انتهای پلیمریزاسیون تولید میشود، تهیهی محصولهای لاتکس با محتوای جامد کلی بالا سادهتر است. این ارتباط نزدیکی با طول مسیر آزاد نسبتاً پایین (H/r) میان دو ذره با اثر متقابل بهعنوان تابعی از کل محتوای جامد دارد [47]. H و r بهترتیب میانگین فاصله میان ذرهها و شعاع ذرهها را نشان میدهد. مقدار H/r با افزایش محتوای جامد کاهش مییابد. بنابراین، هرچه محتوای جامد کل بیشتر باشد، سامانهی کلوئیدی شلوغتر و انباشتهتر خواهد شد (یعنی تعامل میان دو ذرهی نزدیکشونده بیشتر است). علاوهبراین، ذرههای بزرگتر مقدار بیشتری از H را برای گیرانداختن ذرههای ساکن ارائه میدهند. بنابراین، در مقدار جامد کلی ثابت، سامانهی کلوئیدی تشکیلشده از ذرههای بزرگتر باید کمتر شلوغ و انباشته باشد. در این روش، محصولهای لاتکس با محتوای جامد بالا با ویژگیهای رئولوژیکی رضایتبخش حاصل میشوند. این موضوع در بسیاری از کاربردهای صنعتی، بهصورت ویژه مورد توجه است.

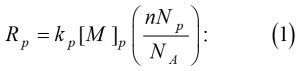

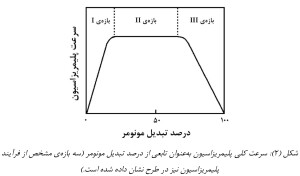

پس از اتمام فرآیند هستهسازی ذرهها، تعداد ذرههای لاتکس (یعنی محل واکنش) بهازای واحد حجم آب نسبت بهانتهای پلیمریزاسیون نسبتاً ثابت باقی میماند. واکنش رشد رادیکالهای آزاد با مولکولهای مونومر در درجهی اول در ذرات متورمشده با مونومر صورت میگیرد. قطرههای مونومری تنها بهعنوان مخزن برای تهیهی ذرههای درحال رشد با گونههای مونومری و عامل فعالسطحی عمل میکنند. اکثر مونومرها در این مرحله از رشد ذرات، از حدود 10 و 20 درصد تا 60 درصد مصرف و تبدیل میشود. مرحلهی رشد ذرهها (بازهی II) بهپایان میرسد که قطرههای مونومری در سامانهی پلیمریزاسیون ناپدید میشوند. مورد دوم سینتیکی اسمیت-اوارت بهصورت گستردهای برای محاسبهی سرعت پلیمریزاسیون (Rp) استفاده میشود (رابطهی (1)):

که در آن، kp ثابت سرعت انتشار، [M]p غلظت مونومر در ذرات، n تعداد متوسط رادیکالهای آزاد در ذرات و NA عدد آووگادرو است. این مدل سینتیکی بر اساس فرضیههای زیر تهیه شده است:

الف) هستهسازی و انعقاد ذرهها رخ نمیدهد و تعداد ذرات در واحد حجم آب در طول پلیمریزاسیون ثابت میماند.

ب) توزیع اندازهی ذرهها نسبتاً یکنواخت و یکاندازه (مونودیسپرس) است.

پ) دفع رادیکالهای آزاد از ذرهها صورت نمیگیرد.

ت) واکنش اختتام دومولکولی رادیکالهای پلیمری درون ذره در هنگام ورود یک رادیکال الیگومری از فاز آبی بهصورت آنی است.

این فرضیهها سپس بهسناریویی منتهی میشوند که هر لحظه، ذرههای متورمشده با مونومر حاوی تنها یک رادیکال آزاد (فعال) یا رادیکال آزاد صفر (بیکار) هستند. در این شرایط، مقدار n برابر با 5/0 برای سامانههای پلیمریزاسیون که دنبال مورد 2 سینتیک اسمیت-اورات را دنبال میکنند، بدست میآید. علاوهبراین، غلظت مونومر در ذرهها با پیشرفت پلیمریزاسیون در حضور قطرههای مونومری، خیلی متفاوت نیست. بهعنوان یک نتیجه، در طول بازهی زمانی بازهی II، سرعت پلیمریزاسیون پایدار حاصل میشود. علاوهبراین، سینتیک پلیمریزاسیون بهصورت جدی توسط تعداد ذرههای موجود برای مصرف مونومر کنترل میشود. مورد 2 سینتیک اسمیت-اوارت با موفقیت برای پلیمریزاسیون امولسیونی از مونومرهای نسبتاً نامحلول در آب مانند استایرن و بوتادیاِن استفاده شده است.

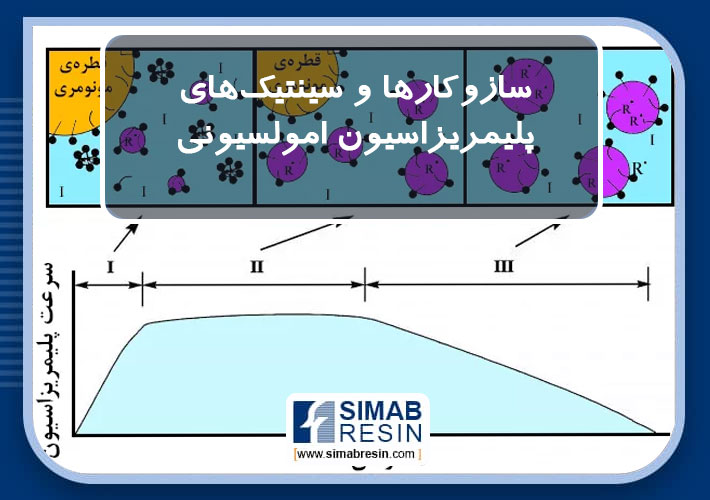

درهنگامیکه تمامی قطرههای مونومری ناپدید میشوند، پلیمریزاسیون امولسیونی از بازهی II تا III حاصل میشود. در بازهی III، ذرههای لاتکس تشنهی مونومر میشوند و غلظت مونومر در محل واکنش همچنان تا انتهای پلیمریزاسیون کاهش مییابد. بنابراین، سرعت پلیمریزاسیون پایدار مشاهدهشده در بازهی II نمیتواند بیشتر از این حفظ شود و ازاینرو، سرعت پلیمریزاسیون در بازهی III کاهش مییابد. از طرف دیگر، با افزایش تبدیل مونومر، سرعت پلیمریزاسیون فوراً افزایش مییابد. این موضوع به واکنش اختتام دومولکولی بسیار کاهشیافته میان دو رادیکال پلیمری در ذرهی بسیار ویسکوز نسبت داده میشود؛ بهشرطیکه پلیمریزاسیون در دمای پایینتر از دمای انتقال شیشهای محلول پلیمری تشنهی مونومر انجام شود. به این پدیده، اثر ژل گفته میشود [48و49]. بهحداقلرساندن میزان مونومر باقیمانده در محصولهای لاتکس بهدلیل خطر بالقوه برای کاربران نهایی برای استفاده و توسعهی موفق محصول ضروری است. طرحوارهی مدل هستهسازی مایسلی و سرعت پلیمریزاسیون بهعنوان تابعی از تبدیل مونومر در شکلهای (1) و (2) ارائه شده است.

مرجع

Chern, C. S. (2006). Emulsion polymerization mechanisms and kinetics. Progress in polymer science, 31(5), 443-486.

گردآورنده: مهندس مهدیار یافتیان- کارشناس تحقیق و توسعه شرکت سیماب رزین

بخوانید: سازوکارها و سینتیکهای پلیمریزاسیون امولسیونی- بخش 1

دستهبندی رسانه

مقالات

تأثیر فرآیند آهاردهی رزینی بر خواص رنگرزی

- ۷ خرداد ۱۴۰۴

مقایسه عملکرد انواع مختلف رزین ها

- ۳ خرداد ۱۴۰۴

چسب بتن

- ۲۸ اردیبهشت ۱۴۰۴

آب بند بتن آکریلیکی

- ۲۴ اردیبهشت ۱۴۰۴